Баланс в литье! Виноват литейщик! Стиксы — способ избежать баланса при литье протяженных конструкций

Основной вопрос, который волнует всех техников, работающих с металлокерамикой, — качественное литье без баланса. Несколько лет назад я ввел в обиход зубных техников понятие истинного и ложного баланса литья и дал определение понятия «баланс литья». С точки зрения русского языка слово «баланс» не подходит к тому, что понимают зубные техники и стоматологи под этим понятием. «Баланс литья» в стоматологическом сообществе — понятие, отражающее некачественную посадку литого каркаса на опорные зубы в несъемном протезировании. Если углубиться в понимание причин этих проблем, становится ясно, что баланс необходимо разделить на ложный и истинный.

Истинный баланс — это, по сути, деформация литого каркаса в силу различных причин. Чаще всего в балансе винят литейщика, однако обычно он ни в чем не виноват. Большинство проблем, связанных с балансом литья, не зависит от литейщика. Но я хотел бы остановиться на ситуации, когда именно литейщик виноват в балансе. Итак, к нам в лабораторию принесли два протяженных моста на верхнюю и нижнюю челюсти, и мы разберем, как отлить их без баланса и при этом все сделать с минимальными затратами времени, материалов и сил (рис. 1).

Во многих статьях именитых западных зубных техников я встречал сложнейшие схемы отливки протяженных конструкций, включавшие в себя особую технику постановки литниковой системы, установку сеток холодильников, медных проволок, дополнительных газоотводов, сложную технику паковки литья и не менее сложную схему нагрева опок и их охлаждения.

Я предлагаю способ шокового литья с простой постановкой литников, даже проще, чем обычно это делают литейщики, но тем ни менее с отличным результатом.

Итак: в балансе виноват литейщик. Как? Почему? Как исправить? Начну с истории, которая меня натолкнула на простое решение проблемы баланса протяженных конструкций. Однажды мне понадобился винт для крепежа протеза к балке. В моем арсенале был токарный станок, и выточить винт для меня не представляло сложности, вопрос был только в материале, подходящем для полости рта. Я решил использовать зуботехнический сплав для металлокерамики, и для того чтобы выточить винт, мне понадобился пруток толщиной 3,5 мм. Нет ничего проще, — решил я. Возьму восковую проволоку небольшой длины, запакую в огнеупор и отолью из зуботехнического сплава.

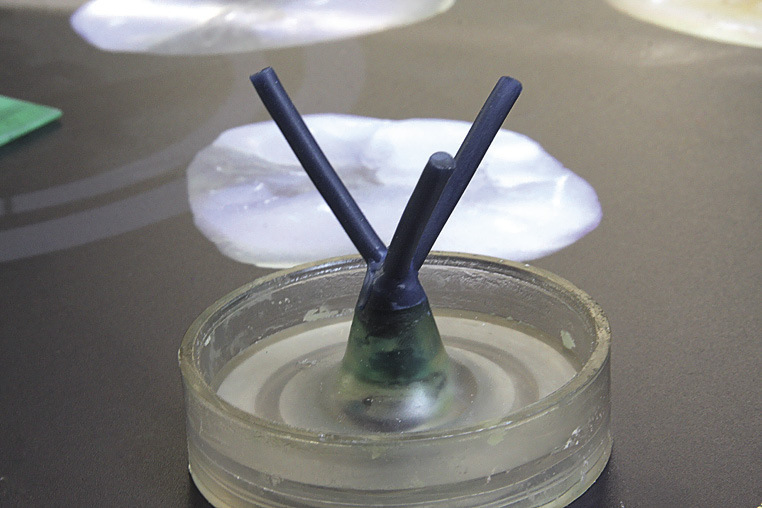

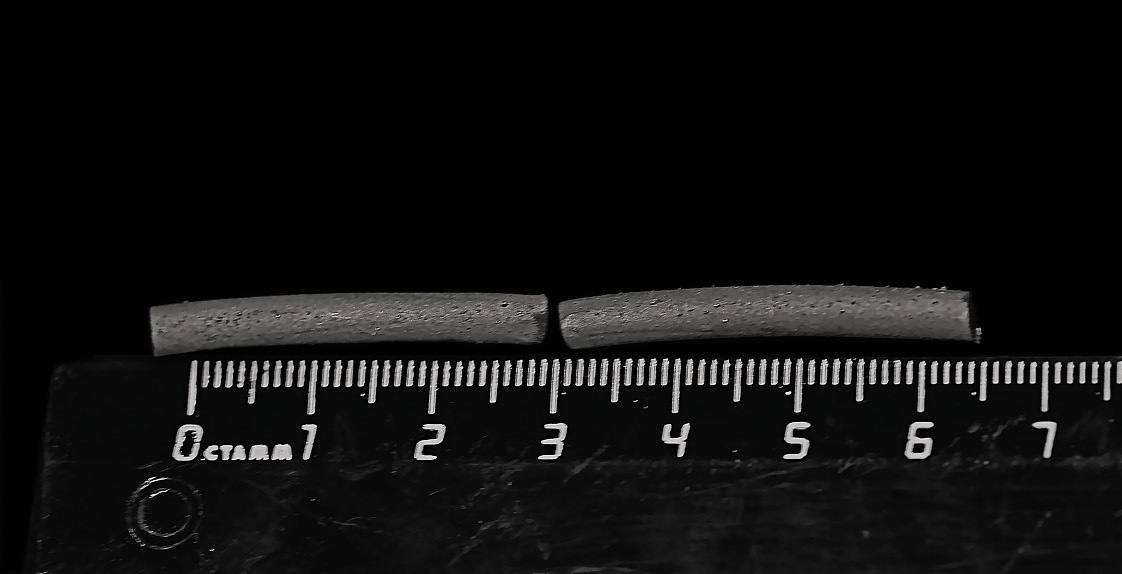

Сделал, как задумал. Отмотал три кусочка восковой проволоки из бобины литникового воска 3,5 мм, выровнял, установил на конус и запаковал в опоку (рис. 2).

А вот результат отливки заставил меня задуматься над проблемами деформации литых конструкций при литье (рис. 3).

Глядя на эти фотографии, вы легко заметите, что литниковая проволока, ровная во время запаковки в опоку, оказалась изогнутой в дугу, отлитая из металла. Очевидно, что при застывании огнеупора происходит частичный возврат литниковой проволоки в первоначальное состояние мотка проволоки в бобине (рис. 4).

Причины этого понятны и просты. Огнеупор во время кристаллизации выделяет тепло, говоря языком науки, «изотермический процесс кристаллизации». Есть в этом процессе один момент, который позволяет восковой проволоке вернуться в свое прежнее состояние, так как огнеупор уже нагрелся, но еще не затвердел.

Замечено уже давно и не мною, что если поместить восковую композицию литой конструкции моста с установленной литниковой системой на гипсовой модели в теплую воду 35—37 °С на полчаса, проблем с деформацией литья будет гораздо меньше. Об этом написано еще в учебнике Копейкина, по которому учились многие современные зубные техники в эпоху СССР.

Залитая огнеупором литниковая система стремится вернуться в состояние мотка воска, и это происходит в момент первичной стадии кристаллизации огнеупора. Как следствие этого, литниковая система, деформируясь сама, деформирует и объекты литья

При нагреве воска от 30 до 40 °С происходит его размягчение и компенсация упругой деформации. Дополнительная энергия позволяет силам внутренней деформации преодолеть силы упругости. Когда восковая композиция с литниковой системой находится на гипсовой модели и подвергнута нагреву до 35 градусов, происходит адаптация всей восковой конструкции и снятие напряжения деформации в восковых литниках. Есть, конечно, в таком способе и недостатки, но о них пока не будем. Рассмотрим, что происходит, когда литейщик сооружает литниковую систему из литниковой проволоки, отмотанной из бобины. Оторвав восковой проволоки от мотка, литейщик строит депо, изгибая проволоку и повторяя форму моста так, чтобы депо касалось установленных литников.

Выгнув проволоку и тем самым создав депо, литейщик приливает литники к депо и устанавливает литники-питатели, которые он соединит с литейным конусом. Вот готовая литниковая система с объектом литья помещается на основание опоки, и можно залить все огнеупором. И здесь нас ждет масса сюрпризов. Не будем останавливаться на проблемах, которые возникают при снятии мостов с моделей, об этом мною написано отдельно, остановимся лишь на проблемах литниковой системы.

Залитая огнеупором литниковая система стремится вернуться в состояние мотка воска, и это происходит в момент первичной стадии кристаллизации огнеупора. Как следствие этого, литниковая система, деформируясь сама, деформирует и объекты литья. Многие техники замечали, что если они скрепляют части восковых мостов пластмассой типа патерн резин, проблем с балансом гораздо меньше. Это связано с тем, что сил обратной деформации восковой проволоки недостаточно для деформации моста, скрепленного пластмассой.

Ну а теперь перейдем к простому и быстрому способу литья без баланса, вызванного деформацией объектов литья литниковой системой.

Как-то, много лет назад, я познакомился с продукцией фирмы Scheftner и заметил в их каталоге восковую проволоку, но не в бобинах, а баночках в виде прямых отрезков. Это восковые стиксы из особо жесткого воска. Стиксы следующих видов: 2,5 мм квадратного сечения, 3, 4, 5 мм круглого сечения. Стиксы изначально ровные, воск, из которого они выполнены, тугоплавкий и жесткий (рис. 5).

Применив эти стиксы для построения литниковой системы, я получил простой и быстрый способ литья протяженных мостов без деформаций. Как это происходит и почему работает?

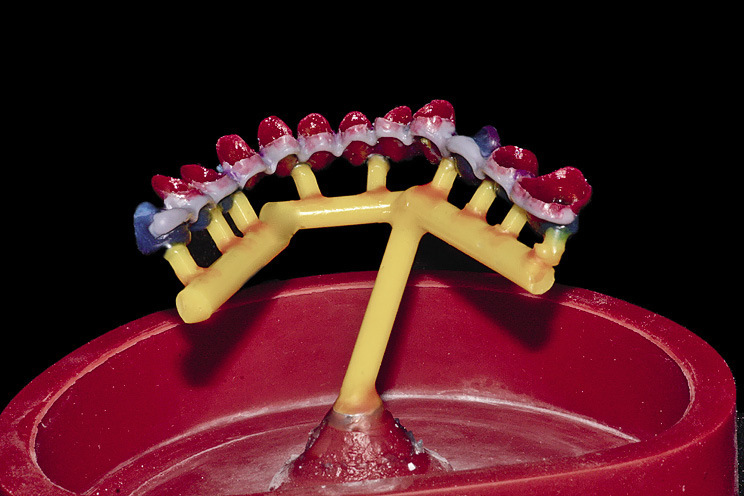

Меньше литников, меньше деформаций. Я отошел от стандартной схемы постановки литников: один зуб (коронка) — один литник. Предлагаю ставить литники не в коронки и зубы, а в места соединений коронок с коронками и зубами (рис. 6—7).

- Рис. 6

- Рис. 7

Тем самым мы уменьшаем количество литников и снижаем вероятность деформации из-за напряжения в литниках. После установки литников к мосту подгоним литники к депо, а не депо к литникам, как это делает большинство техников. Для этого мысленно разделим отливаемый мост на прямые отрезки. У меня получается разделить мост из 14 единиц на три прямых отрезка.

Для жевательного отдела возьмем депо в 5 мм, а для фронта — 4 мм. Отделим необходимой длины стикс и адаптируем литники к депо. Разогреем свободные кончики установленных литников и прижмем депо к литникам. Тугоплавкий воск стиксов не соединится с депо, а лишь примет форму, повторяющую поверхность стикса. Изготовим три отрезка стиксов, сформировав единое депо из трех отрезков (рис. 8—9). Соединять литники и депо мы будем, применяя специальный воск для склейки той же компании Scheftner, а отрезки депо соединим друг с другом при помощи воска самих стиксов (рис. 10).

- Рис. 8

- Рис. 9

- Рис. 10

Желательно сначала соединить части депо, а потом соединять депо с литниками (рис. 11—13).

- Рис. 11

- Рис. 12

- Рис. 13

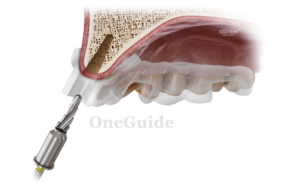

Все, что осталось сделать, — установить литник-питатель, снять всю систему с модели и поместить на литейный конус в основании литейной опоки. В отличие от традиционной системы построения литниковых каналов, я рекомендую при построении литниковой системы использовать всего один литник-питатель: это позволит уменьшить вероятность деформации всего комплекса «литники — объект литья» (рис. 14).

Общее уменьшение количества элементов литниковой системы не ухудшает проливаемость объектов литья, а лишь снижает вероятность деформации всей системы.

Установим всю систему на конус основания опоки и постараемся расположить отливаемый объект равномерно относительно стенок опоки и не ближе 5 мм от стенки опоки (рис. 15—16). Для беспроблемной заливки огнеупором и получения гладких поверхностей в литых конструкциях я использую средство снятия поверхностного напряжения (рис. 17), а для получения еще более гладких поверхностей поместим залитую опоку с огнеупором под давление в 3 атмосферы.

- Рис. 15

- Рис. 16

- рис. 17

И через 15 минут можно отправлять опоку в разогретый до 900 градусов муфель. Через 45—60 минут в зависимости от размера опоки — провести отливку. Опоку после разлива металла оставим остывать на песке. Минут через 40—50 можно очистить отливку от огнеупора.

Часто зубные техники полагают, что качественное литье возможно только с медленным нагревом опоки и с таким же медленным охлаждением. Некоторые даже помещают отлитые опоки опять в муфель и дают остыть опокам вместе с муфелем часов за 5—6. Я не вижу в этом смысла.

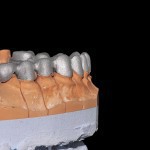

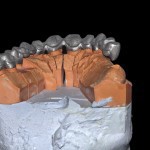

На приведенных ниже фотографиях вы можете рассмотреть результаты отливки и результаты посадки отлитых мостов на разборных гипсовых моделях (рис. 18—22).

- Рис. 18

- Рис. 19

- Рис. 20

- Рис. 21

- Рис. 22

Почему это работает? Прежде всего, стиксы изначально ровные, и если их не подвергать деформации, они и не будут возвращаться в прежнее состояние, потому что такого состояния и нет вовсе. Стиксы сделаны их тугоплавкого воска, и даже если в них образовалось небольшое напряжение, размягчение стиксов происходит после затвердевания огнеупора, а не до или во время. Жесткость стиксов позволяет снять восковые каркасы с модели без деформации, так как стиксы оказывают поддержку восковому каркасу, придавая всей литниковой системе дополнительную жесткость и стабильность.

Попробуйте использовать в своей работе стиксы Scheftner из жесткого воска, и вы увидите, как результат вашей работы станет более предсказуемым.