Съемный протез с балочной фиксацией на имплантатах — надежно и функционально. Модель, постановка зубов и первичная конструкция

Протезы с балочной фиксацией на имплантатах считаются классикой. Такая конструкция очень надежна и долговечна, обеспечивает надежную посадку и фиксацию, даже если исходные условия были неидеальными. Первая часть этой статьи была посвящена описанию процесса изготовления модели, постановки зубов и первичной конструкции. Во второй части основное внимание уделяется элементам крепления.

В процессе изготовления балочной конструкции автор постоянно задействует дополнительные крепежные элементы. Если конструкция окажется недостаточно крепкой из-за дефекта балки или же по другим причинам, то ее можно будет легко восстановить.

Клинический случай

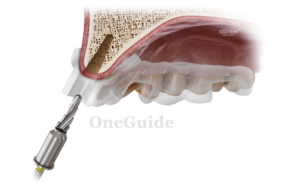

В результате хронического пародонтита пациентка потеряла все зубы, что сопровождалось процессом резорбции костной ткани. В других лечебных учреждениях ей регулярно изготавливались протезы, однако результат был неудовлетворителен. При осмотре были выявлены асимметричное положение фронтальных и жевательных зубов, прямой прикус во фронтальном отделе. В дальнейшем с правой стороны сформировался перекрестный прикус. Чтобы установить протез без опоры на нёбо с хорошей фиксацией, как того желала пациентка, было принято решение изготовить протез с балочной фиксацией на имплантатах, установленных после предварительной аугментации на верхней челюсти.

На верхней челюсти было установлено 6 имплантатов длиной 6 мм и диаметров 4 мм, на нижней челюсти в интрафораминальной области было установлено 4 имплантата (9 мм в длину, 3,5 мм в диаметре).

Изготовление балочной конструкции

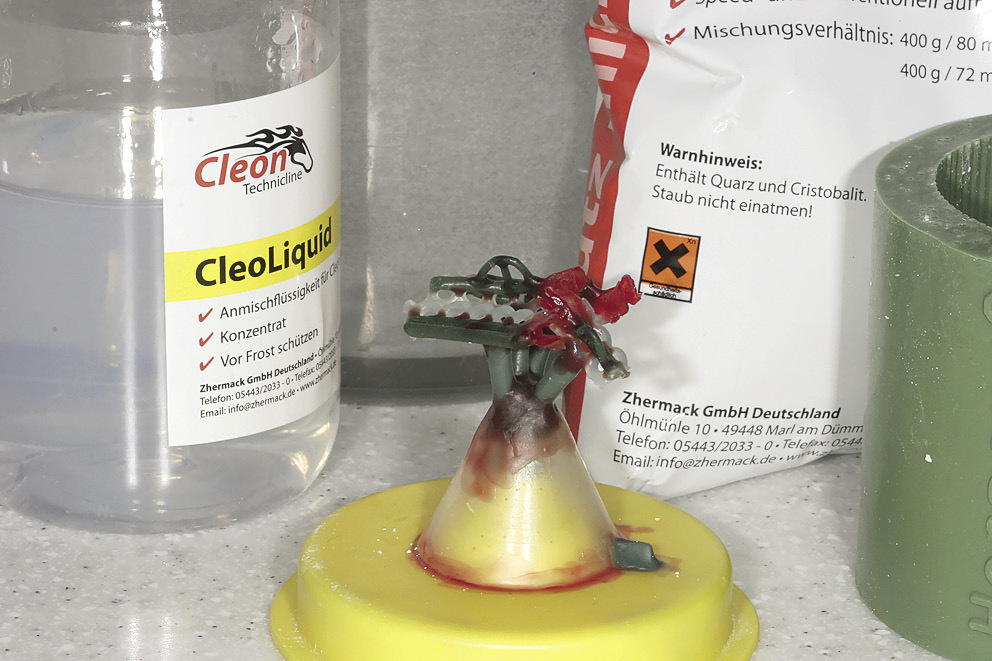

После фрезерования деталей абатмента, балки и сокращения вертикальных размеров до минимума первичная конструкция с особой тщательностью устанавливается в открытом кольце. Чтобы обеспечить надежное литье, необходимо продлить время выдержки на срок от 15 до 30 минут и повысить конечную температуру на 50—70 градусов Цельсия (в зависимости от количества имплантатов). При помощи пароструйного аппарата можно без проблем провести окончательную очистку литья. При использовании сплава Argenco Bio Light («Арген Денталь ГмбХ», Дюссельдорф, Германия) заметен насыщенно-золотой цвет, качество отделки поверхности великолепно (рис. 33).

Далее под стереоскопическим микроскопом тщательно очищаются винтовые каналы и обрабатываются основания. Матового блеска можно быстро и без труда добиться благодаря голубому полировочному диску от фирмы «Комет» («Гебр. Брасселер ГмбХ»). Зеркальная полировка осуществляется пошагово с использованием щетки и полировочного диска и других полировочных принадлежностей.

Для долгосрочного успеха решающее значение имеет прежде всего посадка без напряжения.

В соответствии с этим мы постепенно проводим пайку отдельных сегментов. Посредством аналогов и винтов из благородного металла (не рекомендуется использовать оригинальные винты из титана) они фиксируются в литейном блоке. Особо важен тонкий, параллельный паяльный шов (рис. 34). После предварительного прогрева при температуре 300 градусов Цельсия пайка проходит с использованием наименее тугоплавкого припоя (рис. 35). После подкисления проверяется посадка при отсутствии десневой маски (рис. 36).

- Рис. 34. Тонкий, параллельный паяльный шов.

- Рис. 35. Пайка проходит с использованием наименее тугоплавкого припоя.

- Рис. 36. Тщательный контроль после каждой пайки.

Тест Шеффилда показывает любой дефект, который в конечном счете может привести к разрыву и повторной пайке. Особое значение придается последней пайке (рис. 37). После медленного охлаждения и окисления вся конструкция еще раз проверяется на предмет дефектов. В основаниях абатментов не должно быть никаких трещин или смещений (рис. 38, 39), кроме того, тест Шеффилда не должен выявить наличия эффекта колебания.

- Рис. 37. Последняя пайка.

- Рис. 38. Посадка проверяется с помощью теста Шеффилда.

- Рис. 39. Посадка проверяется с помощью теста Шеффилда.

В заключение необходимо обработать и отполировать паяльные швы. После чистки можно оценить результат (рис. 40, 41).

- Рис. 40. После чистки можно оценить результат.

- Рис. 41. После чистки можно оценить результат.

С помощью десневой маски определяют наличие неровностей (рис. 42, 43). Необходимо еще раз проверить наличие места (рис. 44, 45). Прежде чем продолжать работу, проводится проверка обеих балок. Одновременно вся конструкция еще раз проверяется и примеряется в полости рта вместе с установленными жевательными зубами, чтобы выявить наличие дискомфорта у пациентки. Не выявлено никаких значительных отклонений: положение и посадка верхне- и нижнечелюстной конструкций были в совершенстве. При установке не было никаких замечаний в плане эстетики и соотношения челюстей. После этого можно было продолжить работу.

- Рис. 42. С помощью десневой маски определяют наличие неровностей.

- Рис. 43. С помощью десневой маски определяют наличие неровностей.

- Рис. 44. Необходимо еще раз проверить наличие места.

- Рис. 45. Необходимо еще раз проверить наличие места.

Фрезерование

Для изготовления протеза необходимо точно смоделировать базис (рис. 46) и в последний раз проконтролировать окклюзию и артикуляцию (рис. 47).

- Рис. 46. Для изготовления протеза необходимо точно смоделировать базис.

- Рис. 47. Контроль окклюзии и артикуляции.

Со стороны неба протез был оформлен как можно более естественно (рис. 48). На нижней челюсти, прежде всего в области боковых зубов, обращали внимание на наличие свободного пространства для языка. Во фронтальном отделе была выявлена необходимость проведения коррекции (рис. 49). Нужно изготовить оттиски при наличии искусственных зубов в полости рта. Далее оттиски подрезаются и дополняются мягким силиконом. После этого снимаются максимально точные оттиски, состоящие из двух частей (рис. 50).

- Рис. 48. Со стороны неба протез был оформлен как можно более естественно.

- Рис. 48. Со стороны неба протез был оформлен как можно более естественно.

- Рис. 50. Максимально точные оттиски, состоящие из двух частей.

С помощью фрезы «Komet Fräser» H 364 RXE («Гебр. Брасселер», «Лемго») можно эффективно осуществить предварительное фрезерование (рис. 51, 52). При этом необходимо сохранять определенную толщину литья. С помощью фрез серии H 364 RGE выполняется дополнительная обработка при вращении инструмента около 12 000 оборотов в минуту (рис. 53), а при уменьшении числа оборотов в минуту до 2000 осуществляется полировка до появления матовой поверхности. Использование более старых фрез или масла для фрезерования приводит к лучшему результату.

- Рис. 51. Предварительное фрезерование с помощью фрезы Komet H 364 RXE.

- Рис. 52. Предварительное фрезерование с помощью фрезы Komet H 364 RXE.

- Рис. 53. Фрезерование с помощью фрезы H 364 RGE.

После очистки и установки десневой маски необходимо подготовить окклюзионные/резцовые поверхности на верхней и нижней челюстях и скосить края (рис. 54, 55). Только поверхности, не подлежащие фрезерованию, начищаются до блеска (рис. 56, 57). При увеличении между абатментами хорошо видны плоские поверхности для TK-Snap-элементов (рис. 58). После того как искусственные зубы обработаны горячей водой с применением фильтра «Кандулор» (Ванген, Швейцария) (рис. 59) и установлены, может осуществляться заключительный контроль пространства (рис. 60).

- Рис. 54. Подготовка окклюзионных/резцовых областей на верхней челюсти.

- Рис. 55. Подготовка окклюзионных/резцовых областей на нижней челюсти.

- Рис. 56. Края скошены, все поверхности, не подлежащие фрезерованию, отполированы до блеска.

- Рис. 57. Края скошены, все поверхности, не подлежащие фрезерованию, отполированы до блеска.

- Рис. 58. Между абатментами располагаются ровные поверхности для TK-Snap-элементов.

- ис. 59. Специальный фильтр облегчает обрабатывание горячей водой и исключает ошибки.

- Рис. 60. Заключительный контроль пространства.

Si-tec-элементы

Моделирование каркаса осуществляется с применением аналогов. Предварительно с помощью воска герметично закрываются винтовые каналы (рис. 61).

Мы устанавливаем так называемые спящие кламмеры Si-tec («Хердекке»). Если однажды по каким-либо причинам фрикционный контакт будет потерян, то он может быть быстро и надежно восстановлен. Расходы на это относительно незначительны в сравнении с общими расходами. В соответствии с наличием свободных мест, в данном случае — вестибулярно, на ровных плоскостях с помощью Pattern Resin симметрично фиксируются TK-Snap-элементы (рис. 62).

Необходимо обратить внимание на то, что Pattern не должен проникать в каркасы, этого можно достигнуть при помощи более плотной консистенции. На нижней челюсти также блокируются винтовые каналы и фиксируются TK-Snap-элементы (рис. 63, 64). Теперь необходимо постепенно заполнить остальные области (рис. 65) равномерным слоем.

- Рис. 63. Изоляция винтовых каналов на нижней челюсти.

- Рис. 64. Зафиксированы элементы фирмы Si-tec.

- Рис. 65. Заполнение остальных поверхностей Pattern Resin.

После затвердевания Pattern Resin снова проводят фрезерование до минимальной толщины (рис. 66). Чтобы зафиксировать положение TK-Fric-элементов, необходимо острым предметом сделать отметку на балке через круглое отверстие в элементе (рис. 67).

Затем отмоделированный каркас может быть снят. После этого удаляется воск из винтовых каналов. Одновременно необходимо проверить круглые метки (рис. 68). Как только балочные конструкции верхней и нижней челюстей установлены на моделях, можно приступать к моделированию воском. При этом на верхней челюсти моделируется круговой изоляционный «фартук», который при умеренном использовании сплава способствует улучшению стабильности и созданию идеальной границы перехода в пластмассу.

- Рис. 66. Pattern Resin отшлифован до минимальной толщины.

- Рис. 67. Маркируется положение TK-Fric-элементов.

- Рис. 68. Необходимо проверить круглые метки.

Для фиксации фрикционных элементов прикрепляются две заглушки, и на них легко наносятся все поверхности фиксированных структур с помощью моделирующего воска, чтобы предотвратить появление трещин в муфеле (рис. 69).

Отверстия TK-Snap-элементов необходимо осторожно закрыть воском (рис. 70). Воск не должен затекать элементы, так как иначе они станут непригодными. Теперь на нижней челюсти также проводят моделирование из Pattern Resin (рис. 71). Далее необходимо проконтролировать расстояние до искусственных зубов (рис. 72).

Когда смоделированы периферические заглушки, проводят установку литников (рис. 73). Также необходимо воском закрыть отверстия TK-Snap-элементов на нижней челюсти (рис. 74).

- Рис. 69. Изоляционный «фартук», расположенный по периметру, и литники.

- Рис. 70. Закрыты отверстия TK-Snap-элементов.

- Рис. 71. Моделирование из Pattern Resin на нижней челюсти.

- Рис. 72. Необходимо проконтролировать расстояние до искусственных зубов.

- Рис. 73. Установка литников на нижней челюсти.

- Рис. 74. Закрыты отверстия TK-Snap-элементов.

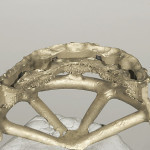

Конструкцию устанавливают в открытом кольце. На рисунке 75 можно увидеть четыре TK-Snap-элемента. Чтобы достичь наилучшего сцепления между металлом и пластмассой, мы всегда дополняем внешние поверхности макроретенционными шариками (рис. 76). При необходимости, в случае нехватки места, они могут быть подрезаны или частично удалены.

- Рис. 75. Установка в открытом кольце.

- Рис. 76. Все наружные части снабжены ретенционными шариками.

Литье осуществляются по общепринятым правилам. При извлечении, как всегда, проводят очистку щадящим способом с помощью полировки, декапирования и ультразвукового аппарата. Результат литья должен говорить сам за себя: внутренние поверхности гладкие и безупречные (рис. 77), в TK-Snap-элементах нет частиц золота. Даже наружные части производят приятное впечатление, они однородны, без трещин и пор (рис. 78).

- Рис. 77. Отличное литье Argenco Bio Light, хорошо заметны TK-Snap-элементы.

- Рис. 78. Наружные части однородны, без трещин и пор.

Если фрикционный контакт достигнут, обрабатывается изоляционный «фартук», расположенный по периметру (рис. 79). После полировки мы можем наблюдать отличное качество наружной поверхности (рис. 80, 81).

- Рис. 79. Если фрикционный контакт достигнут, обрабатывается изоляционный «фартук», расположенный по периметру.

- Рис. 80. Отличное качество поверхности и точная посадка.

- Рис. 81. Отличное качество поверхности и точная посадка.

Литье

Для изготовления фрикционных элементов предварительно необходимо повторно обработать периферические заглушки, то есть поверхности должны иметь слегка коническую форму. Модели подготавливаются в соответствии с правилами литья (рис. 82, 83). Учитывая наличие коротких элементов, отсутствие значительных претензий к посадке, в целях экономии времени и расходов мы отказались от дублирования моделей. С помощью светлого воска осуществляется моделирование непосредственно на эталонной модели (рис. 84).

- Рис. 82. Модели подготавливаются в соответствии с правилами литья.

- Рис. 83. Модели подготавливаются в соответствии с правилами литья.

- Рис. 84. Моделирование непосредственно на эталонной модели.

Укрепление с помощью восковой проволоки способствует дополнительной стабильности. Этим эффективным способом все фрикционные элементы могут быть установлены в шестигранный муфель и подготовлены к литью (рис. 85).

Впервые опубликовано ©: Das internationale ZAHNTECHNIK MAGAZIN, Spitta Verlag, D-Balingen.