Слагаемые успеха при полной реконструкции зубных рядов верхней и нижней челюстей с опорой на имплантаты

А. В. Жвыный

руководитель частной зуботехнической лаборатории, зубной техник, Ростов-на-Дону

В каких случаях можно считать работу успешно выполненной? Пациент в полной мере удовлетворен результатами работы: врач и техник, работая в тандеме, достигли своей цели. Когда речь заходит об эстетике, выбор оптимального варианта зависит не только от объективных факторов, но и от представлений пациента, способностей специалистов и возможностей технологий.

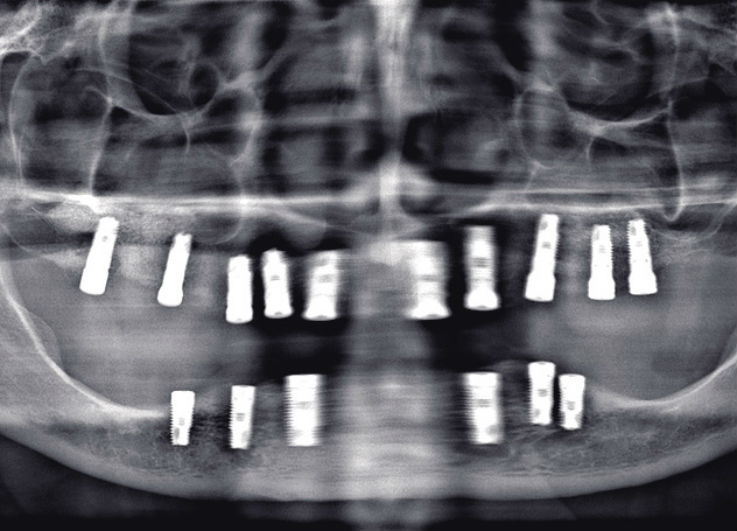

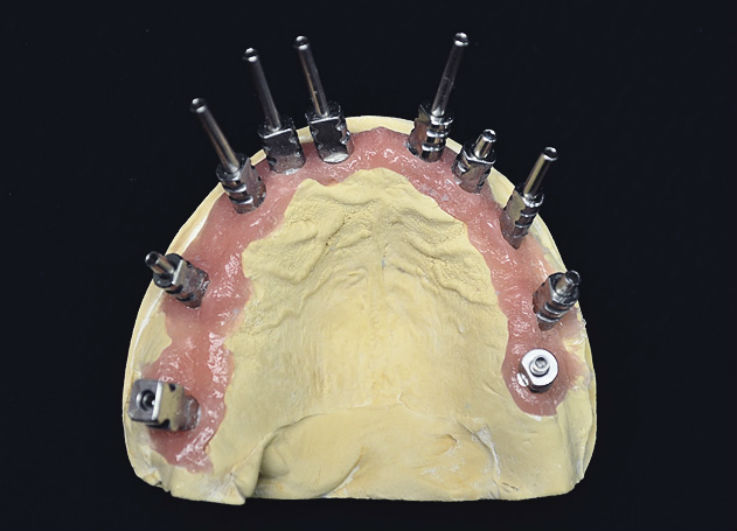

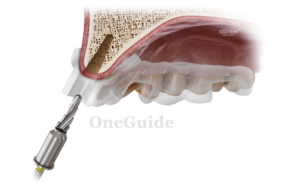

Мы предлагаем подробное описание и анализ интересного клинического случая: полная реконструкция зубных рядов верхней и нижней челюстей с опорой на имплантаты. В ходе работы на верхней челюсти установлено 10 имплантатов, на нижней челюсти — 6 имплантатов Alpha Bio (рис. 1).

Индивидуальная слепочная ложка

Работа, как и во всех подобных случаях, началась с изготовления индивидуальной слепочной ложки. Для переноса положения имплантатов врач-стоматолог устанавливает слепочные трансферы. Для четкой фиксации слепочные трансферы соединяются между собой при помощи самоотверждаемого полимерного материала Pattern Resin фирмы GC. Выбор не случаен. Этот материал при правильном соотношении жидкости и порошка практически не дает усадки, быстро полимеризуется, жестко фиксируется и сохраняет пространственную стабильность.

Снимается слепок. Таким образом, осуществляется жесткое соединение слепочных трансферов, позволяющее с высокой точностью зафиксировать каждый имплантат. После удаления фиксирующих винтов слепочных трансферов врач выводит ложку из полости рта. Работа передается в лабораторию.

Искусственная десна

Слепочные трансферы при помощи винтов соединяются с аналогами. Изоляция слепочной массы производится сепаратором. Искусственная десна наносится равномерным слоем вокруг каждого аналога.

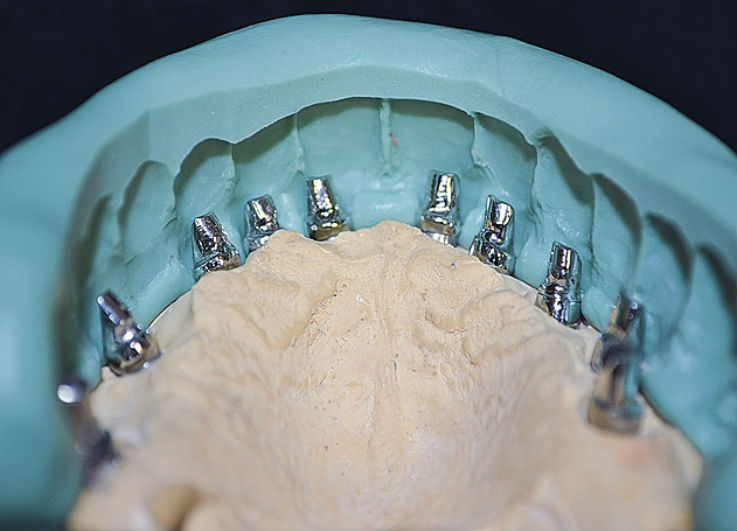

Слепок с аналогами и искусственной десной заливается гипсом 4-го класса, в данном случае используется гипс Fuji Rock EP фирмы GC в строгой пропорции, данной производителем. Рабочие модели готовы (рис. 2, 3), можно переходить к одному из наиболее сложных этапов работы как на нижней, так и на верхней челюсти — изготовлению дуги с искусственной десной и полной анатомией зубов.

В данном случае имплантаты стоят веерообразно, и наша задача — вывести нужный нам угол таким образом, чтобы он был оптимален для дальнейшей работы и создания параллельности между абатментами. Эта задача была решена (рис. 4, 5).

Установка моделей в артикулятор

Следующий этап — изготовление вспомогательной шины для фиксации центральной окклюзии. В процессе планирования врач-стоматолог уже проводил предварительный контроль прикуса, по результатам которого в артикуляторе устанавливались диагностические модели.

При помощи лицевой дуги врач-стоматолог регистрирует положение верхней челюсти, затем устанавливает вспомогательную шину и заново определяет особенности расположения челюстей пациента.

Все данные переносятся в артикулятор.

Полная восковая модель

Восковые модели являются основой для всех последующих этапов работы, поэтому при их изготовлении нужно обязательно учитывать в полном объеме эстетические, функциональные и гигиенические требования, не забывая при этом о пожеланиях пациента.

Полный каркас верхней и нижней челюстей с анатомической формой зубов в процессе работы примеряется на пациента и корректируется.

Первый этап — изготовление базиса. Чтобы конструкция выдержала нагрузку и не произошло деформации, базис создается из полимерного самоотверждаемого материала Pattern Resin фирмы GC — беззольной пластмассы, выгорающей без остатка (рис. 6).

Это позволяет заменить ее в четкой форме на металлический каркас без малейших изменений.

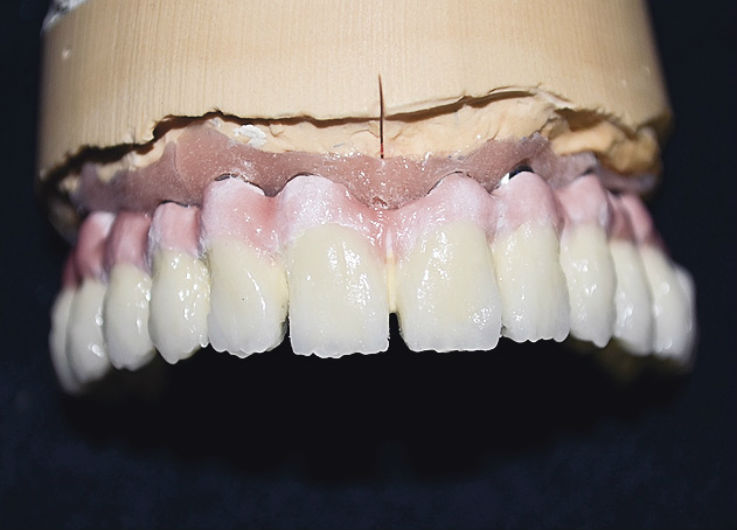

Следующий этап — моделирование анатомической формы зубов. В данном случае после коррекции внешний вид Mock-up полностью соответствовал требованиям врача-стоматолога и ожиданиям пациента (рис. 7, 8), и это позволило сразу приступить к изготовлению постоянных реставраций.

Постоянные реставрации

Перед снятием лишнего воска делаем слепочный ключ с Mock-up (рис. 9, 10), каркасы верхней и нижней челюстей отдаем в литье.

При правильном подходе и строгом соблюдении технических и литейных технологий изготовления каркасов подгонка металлических каркасов занимает немного времени.

В описываемом случае обработка каркасов производилась следующим образом: грубая — армированными дисками, средняя — фрезами и окончательная — абразивными камнями.

Перед дегазацией обработка металла проходит в пескоструйном аппарате под давлением 4 атмосферы под углом 45 градусов к металлической поверхности. Размер Edelkorund — 250 мкм.

Обработанная поверхность очищается паром или щеточкой под струей воды (рис. 11).

Перед нанесением грунта во избежание «конфликтных ситуаций» между металлом и керамической массой на каркас наносим GC Initial INmetalbond (рис. 12).

После запекания каркас, покрытый GC Initial INmetalbond, выглядит не очень презентабельно, но на это не стоит обращать внимание, главное — функция, которую этот материал успешно выполняет (рис. 13, 14).

Поверх GC Initial INmetalbond наносим последовательно два слоя пастообразного грунта GC Initial MC, опак-модификатор используется в промежутках и на жевательных поверхностях для придания теневых оттенков и выделения вторичного дентина на жевательной поверхности. Опаком-модификатором розового цвета закрываем места будущей искусственной десны (рис. 15—16).

Затем следует нанесение керамической массы GC Initial MC. В нашем случае за основу брался цвет А3. К сожалению, фотография не может передать того цвета, тех оттенков и той глубины, которых нам позволяет достичь керамическая масса фирмы GC Initial MC.

Для первого слоя использовались керамические массы: дентин А3, А 3.5, интенсив IN-46, эмаль опалесцентная ЕОР-2, ЕОР-3, стекло флюоресцентное CL-F и эмали Е-58 и Е-59, а также десневая масса GU.

Температура запекания первого слоя — 890 градусов Цельсия (рис. 17, 18).

Для второго слоя использовались керамические массы: дентин А3, интенсив IN-46 и натуральный прозрачный ТN (рис. 19, 20), температура запекания — 880 градусов.

Последний этап работы — покрытие изделия глазурью. В данном случае не использовались красители, поскольку цветовая гамма керамической массы фирмы GC Initial MC в полной мере позволяет выполнить работу без дополнительного подкрашивания изделий. Температура запекания глазури — 890 градусов Цельсия (рис. 21).

Готовая работа: рис. 22—24.

Подробную систему нанесения керамической массы мы рассмотрим в другой статье.